|

|

|||||||

| مهندسی مکانیک در این تالار مباحث مربوط به مهندسی مکانیک مطرح میشود |

|

|

|

ابزارهای موضوع | نحوه نمایش |

|

#1

|

||||

|

||||

اولین مرحله تولید ساچمه و رولر ،پرس می باشد. مفتول های سیمی به صورت كلاف پرس ساچمه و دو دستگاه پرس رولر مورد استفاده قرار گرفته و ساچمه و رولر بصورت پرس شده محصولات این دستگاه ها می باشند. ماشینها پرس ساچمه آلمانی بوده و از نوع National Kayser می باشند كلاف های سیمی عمدتاً از كشور های هلند ، سوئد ، آلمان و بعضاً ژاپن وارد می شوند . طرز كار ماشین پرس ساچمه به این صورت است كه كلاف سیم بصورت مواد اولیه بوسیله ی لیفتراك از انبار مواد اولیه به محل كارگاه پرس ساچمه و رولر حمل شده و دور قرقره های بزرگی قرار می گیرند. سر كلاف در دستگاه پرس ساچمه از بین ساچمه از بین پنچ قرقره ی كوچك گذرانده می شود كه این قرقره هابعنوان راهنماهای ریلی عمل كرده و مفتول را به داخل دستگاه وارد می كند. در قسمت ورودی ماشین، دو قرقره ی بزرگتر بصورت رودررو در بالا و پایین برسیم مماس می شوند.البته قرقره های اخیر دارای شیار نیز می باشند.این قرقره ها با حركت دورانی خود مفتول را به داخل قسمت پرس ماشین هدایت می كنند در ماشین پرس ساچمه ی موجود، یك ماشین كار پرس ساچمه های تا قطر 5/6 میلی متر و دیگری تا قطرهای تقریباً 13 میلی متر را انجام می دهند. كلاً قطر ساچمه های موجود و متداول از 6 تا3/12 متغیر است ....

__________________

احد،صمد، قاهر، صادق ... عاشقشم لا تقنطوا من رحمة الله هیچ چیز تجربه نمیشه اینو یادت باشه !! ترفند هایی براي ويندوز 7 عیب یابی سخت افزاری سیستم در کسری از دقیقه |

| جای تبلیغات شما اینجا خالیست با ما تماس بگیرید | |

|

|

|

|

#2

|

||||

|

||||

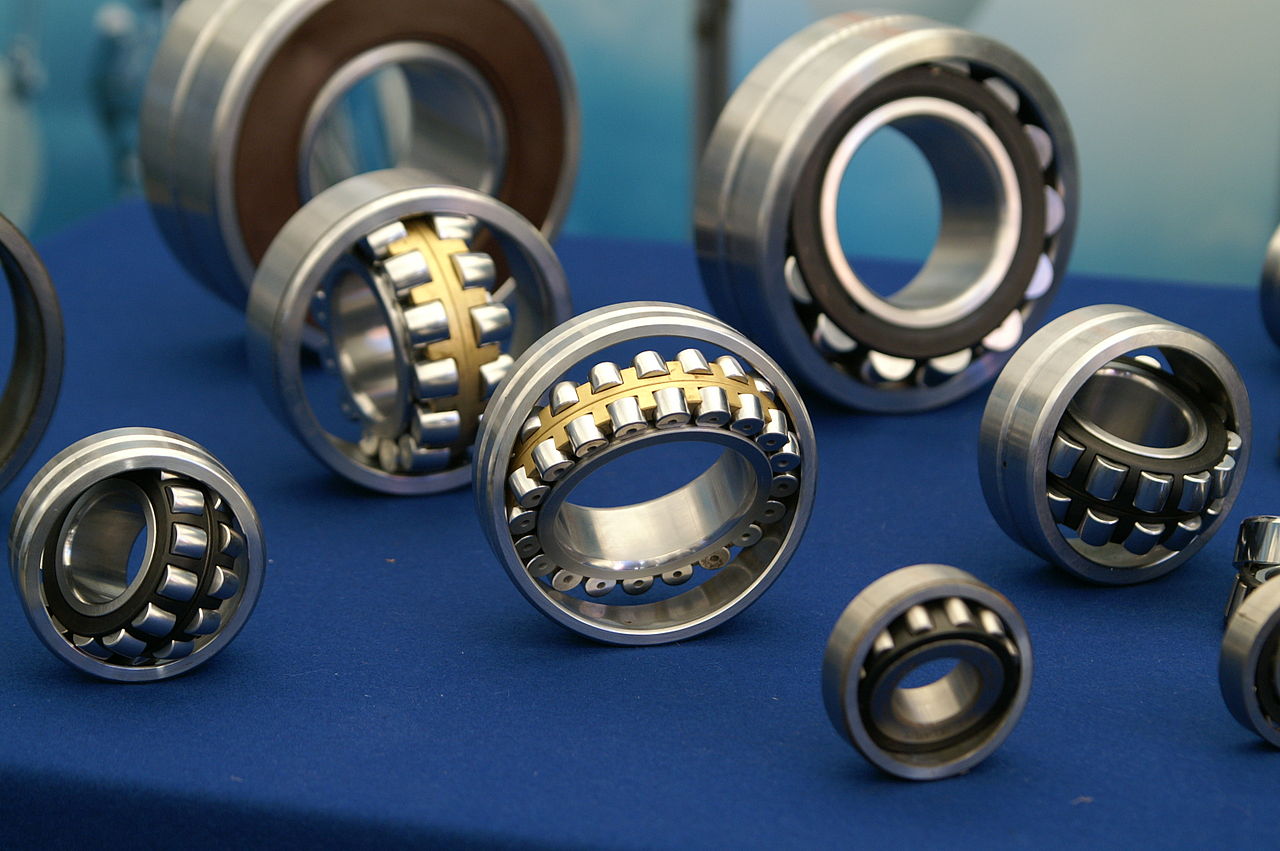

بلبرینگ ها و رول برینگ ها

__________________

احد،صمد، قاهر، صادق ... عاشقشم لا تقنطوا من رحمة الله هیچ چیز تجربه نمیشه اینو یادت باشه !! ترفند هایی براي ويندوز 7 عیب یابی سخت افزاری سیستم در کسری از دقیقه |

|

#3

|

||||

|

||||

عمر یاتا قانها :

__________________

احد،صمد، قاهر، صادق ... عاشقشم لا تقنطوا من رحمة الله هیچ چیز تجربه نمیشه اینو یادت باشه !! ترفند هایی براي ويندوز 7 عیب یابی سخت افزاری سیستم در کسری از دقیقه |

|

| برچسب ها |

| ball bearing, roller bearing, چگونگی ساخت بلبرینگ ها, یاتاقان ها, بلبرینگ, بال برینگ, رول برینگ, ساخت بلبرینگ ها, علت تعویض رول برینگ ها |

| کاربران در حال دیدن موضوع: 1 نفر (0 عضو و 1 مهمان) | |

|

|

اکنون ساعت 12:14 AM برپایه ساعت جهانی (GMT - گرینویچ) +3.5 می باشد.

حالت خطی

حالت خطی