|

|

|||||||

| مهندسی مکانیک در این تالار مباحث مربوط به مهندسی مکانیک مطرح میشود |

|

|

|

ابزارهای موضوع | نحوه نمایش |

|

#1

|

||||

|

||||

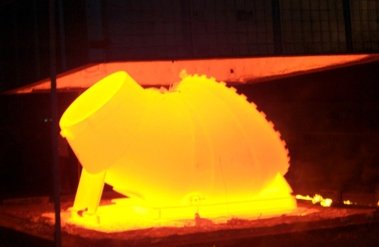

1- تنش زدایی

__________________

احد،صمد، قاهر، صادق ... عاشقشم لا تقنطوا من رحمة الله هیچ چیز تجربه نمیشه اینو یادت باشه !! ترفند هایی براي ويندوز 7 عیب یابی سخت افزاری سیستم در کسری از دقیقه |

| جای تبلیغات شما اینجا خالیست با ما تماس بگیرید | |

|

|

|

|

#2

|

||||

|

||||

2-7- تابکاری انحلالی

__________________

احد،صمد، قاهر، صادق ... عاشقشم لا تقنطوا من رحمة الله هیچ چیز تجربه نمیشه اینو یادت باشه !! ترفند هایی براي ويندوز 7 عیب یابی سخت افزاری سیستم در کسری از دقیقه |

|

| برچسب ها |

| فولاد ها, همگن سازی, کروی سازی, تنش زدایی, تابکاری, سخت سازی, عملیات حرارتی, عملیات حرارتی فولاد ها |

| کاربران در حال دیدن موضوع: 1 نفر (0 عضو و 1 مهمان) | |

|

|

اکنون ساعت 07:44 PM برپایه ساعت جهانی (GMT - گرینویچ) +3.5 می باشد.

حالت خطی

حالت خطی